为什么需要了解科技产品制造流程?

在消费电子、智能硬件、工业设备等领域,**“从概念到量产”**的周期直接决定上市时间与成本。掌握制造流程,既能提前规避设计风险,也能在供应链谈判中占据主动。

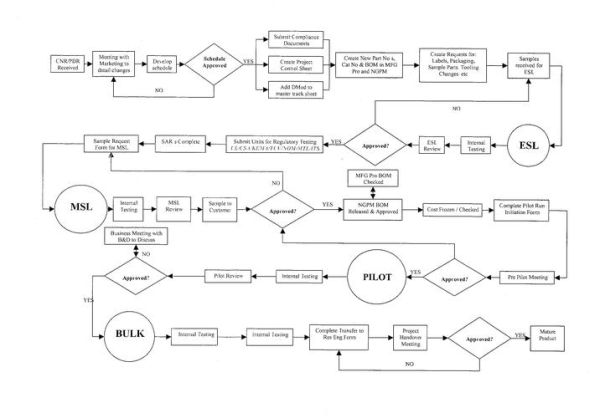

(图片来源 *** ,侵删)

阶段一:需求定义与可行性研究

1. 市场痛点如何转化为技术指标?

先回答三个问题:

- 目标用户是谁?

- 他们愿意为哪些功能买单?

- 竞品在哪些方面做得不够好?

将答案量化成**“性能阈值”**:例如“续航≥12小时”“重量≤200g”。这些阈值将成为后续设计的硬约束。

2. 技术可行性怎么验证?

用**PoC(Proof of Concept)原型**快速验证核心算法或关键器件。常见做法:

- 采购开发板(如树莓派、ESP32)跑通功能;

- 用3D打印外壳做“体积可行性”测试;

- 邀请潜在用户做盲测,收集NPS(净推荐值)。

阶段二:工业设计ID与结构设计MD

3. ID与MD谁先谁后?

没有绝对顺序,但**“并行迭代”**最省时间:

- ID团队先出2D草图,MD团队同步评估内部堆叠;

- 发现天线净空不足时,ID立即调整圆角半径;

- 每轮评审都输出**“问题清单+解决时限”**,防止问题积压。

4. 如何降低开模风险?

在正式开模前做**“软模”**(硅胶模或铝模)小批量试产,验证:

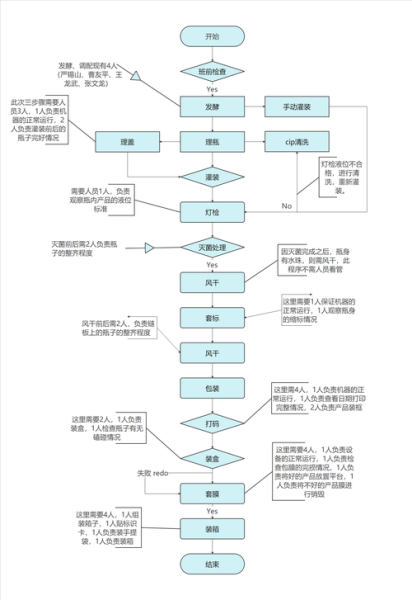

(图片来源 *** ,侵删)

- 卡扣强度是否达标;

- 拔模角度是否足够;

- 喷涂、丝印是否掉漆。

软模成本仅为钢模的10%,却能发现90%的结构缺陷。

阶段三:电子设计与打样

5. 原理图与PCB设计如何并行?

采用**模块化思路**:

- 电源、射频、音频分别由三位工程师负责;

- 统一封装库,避免焊盘尺寸不一致;

- 使用“版本号+日期”命名规则,防止文件混乱。

6. 打样后必做的五项测试

- 电源纹波:示波器探头靠近芯片VCC脚,**纹波≤50mV**为合格;

- 信号完整性:高速线做TDR测试,阻抗偏差≤±10%;

- EMC预兼容:在第三方实验室做辐射摸底,提前整改;

- 高低温循环:-20℃~70℃各2小时,观察功能是否重启;

- 跌落测试:1.2米高度六面四边一角跌落,记录失效模式。

阶段四:固件与软件开发

7. 如何缩短固件迭代周期?

引入**CI/CD流水线**:

- 代码提交即触发自动编译;

- 生成的bin文件通过OTA推送到测试机;

- 测试机跑自动化脚本,结果回传Jira。

平均每次迭代从3天压缩到4小时。

8. 软硬件接口如何对齐?

用**“寄存器字典”**文档锁定接口:

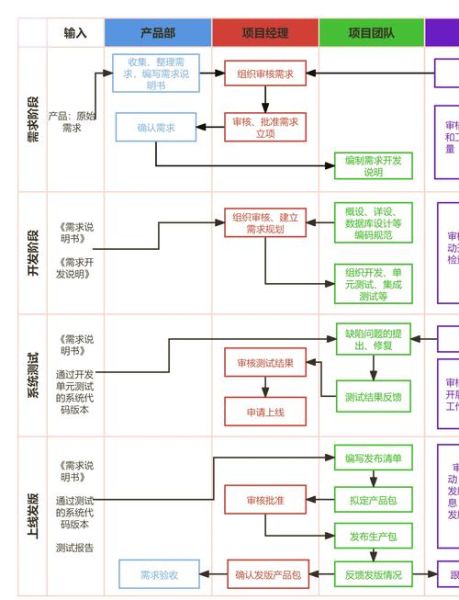

(图片来源 *** ,侵删)

- 地址、位域、复位值、读写权限全部表格化;

- 硬件改动必须同步更新版本号;

- 软件读取异常时,先查字典再定位问题。

阶段五:小批量试产(EVT/DVT/PVT)

9. EVT、DVT、PVT到底区别在哪?

| 阶段 | 目的 | 数量 | 关键动作 |

|---|---|---|---|

| EVT | 验证设计 | 20~50台 | 功能测试、结构适配 |

| DVT | 验证工艺 | 100~200台 | 产线节拍、老化测试 |

| PVT | 验证产能 | 500~1000台 | 直通率、包装跌落 |

10. 直通率低于90%怎么办?

用**鱼骨图**找根因:

- 人:操作员是否培训到位?

- 机:贴片机吸嘴是否磨损?

- 料:来料批次是否混料?

- 法:测试治具是否误判?

- 环:车间湿度是否超标?

锁定根因后,48小时内给出**“临时对策+长期对策”**。

阶段六:认证与量产爬坡

11. 哪些认证最容易被忽视?

除了常见的CE、FCC,还要关注:

- **能效标识**:北美市场需符合DoE Level VI;

- ** *** 安全**:欧盟RED指令新增Article 3(3)要求;

- **环保法规**:中国RoHS 2.0对有害物质 *** 更严。

12. 量产爬坡如何控制成本?

用**“学习曲线”**模型:

- 前1000台单台工时=基准工时×(累计产量)^(-0.322);

- 每翻倍一次产量,工时下降约20%;

- 当工时下降<5%时,视为爬坡完成。

阶段七:售后数据反哺设计

13. 如何利用RMA数据优化下一代?

建立**“故障代码-设计根因”**映射表:

- 代码01:电池鼓包→根因:保护板MOS耐压不足;

- 代码02:Wi-Fi断连→根因:天线匹配 *** Q值过高;

- 每月导出Top 3故障,纳入下一代DFMEA。

14. OTA能否替代硬件改版?

有限度可行:

- 软件可修复**“阈值类”**问题(如温度保护点);

- 硬件缺陷(如焊盘脱落)无法通过OTA解决;

- 每次OTA前需做**灰度发布**,监控崩溃率。

常见误区与对策

15. 设计阶段过度追求“一步到位”

对策:**“80分原则”**——先满足核心需求,边缘功能通过后续版本迭代。

16. 忽视供应链早期介入

对策:在EVT前就邀请**关键供应商**参与评审,提前锁定长交期物料。

从需求到量产,科技产品制造流程像一场马拉松,每一公里都有隐藏的坑。把每个阶段的问题清单化、量化、时限化,就能把不确定性降到更低。

评论列表